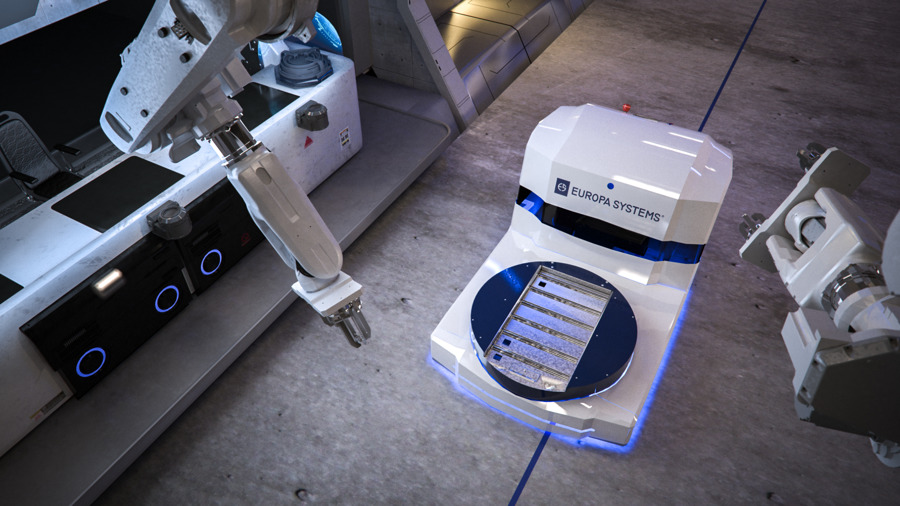

Do obsługi nie potrzebuje ludzi, jest sterowany automatycznie, a tryb jego pracy oraz stan naładowania są w pełni monitorowane. Autonomiczny pojazd (AGV) stał się jednym z kluczowych środków transportu w montowni… napędów.

SEW-Eurodrive, producent techniki napędowej (mototoreduktory, falowników, serwomotorów oraz przekładnie przemysłowe), jedną ze swych firm montażowych (oddziały ma w ponad pięćdziesięciu krajach) ulokował w Łodzi. To stąd, każdego miesiąca trafia na rynek średnio 2 tys. reduktorów i prawie 300 falowników. I tu docierają najnowsze, zautomatyzowane rozwiązania techniczne.

Istotne dla funkcjonowania produkcji jest połączenie ciągów komunikacyjnych i transportowych w hali. Wprawdzie zarówno systemy transportu technologicznego, jak i logistycznego przy pomocy kolejek podwieszanych i przenośników odgrywały znaczącą rolę, jednak miały wiele wad. Jedną z nich było zamknięcie pewnych obszarów hali, nieuniknione po połączeniu linii transportowych. Dotychczas też, każda zmiana przenośnika wymagała zmian infrastruktury, doprowadzenia dodatkowego zasilania i kabli sterowniczych czy przebudowy linii w momencie, kiedy np. przestawieniu miało ulec któreś gniazdo produkcyjne. Postanowiono to zmienić.

AGV dał oszczęności czasu i kosztów

Specjalnie dla łódzkiego zakładu stworzono i uruchomiono linię przenośników, w skład której wchodzi automatyczny pojazd transportowy AGV, oparty na najnowocześniejszej technologii zasilania przy pomocy superkondensatorów oraz pętli indukcyjnej.

Pojazd służy do transportu motoreduktorów pomiędzy stanowiskami montażowymi, a dalszą częścią linii produkcyjnej. Wózek uzupełnił odcinek trasy transportowej, nie blokując go w żadnym punkcie.

Taki sposób transportowania pomiędzy stanowiskami pozostawił zatem swobodne przejścia dla pracowników oraz przejazdy dla wózków, które znajdują się wewnątrz strefy produkcyjnej.

Praca pojazdu AGV jest zdalnie kontrolowana (zarządzanie pracą wózka lub miejscami, w których się znajduje), monitorowany jest stan naładowania, tryb pracy (czy jest w trakcie jazdy, czy też w trakcie pobierania lub oddawania transportowanej jednostki ładunkowej), a wszystko odbywa się bezobsługowo.

Fot. Europa Systems

Oszczędność czasu i kosztów eksploatacyjnych jest oczywista, użytkownik chwali się wydajniejszym o około 50 proc. przepływem materiałów w końcowej linii montażowej. Lista korzyści jest zresztą dłuższa. Możliwość bezobsługowego transportu sprawiła, że hala w czasie jakichkolwiek zmian pozostaje otwarta, przy zachowaniu ciągłości pracy. Ewentualna zmiana trasy wózka jest prosta, wiąże się tylko z jego przeprogramowaniem oraz oznakowaniem trasy przejazdu na podłodze (wyznaczenie nowych punktów orientacyjnych na trasie przejazdu).

Użytkownicy chwalą też nową technologię zasilania, przy pomocy superkondensatorów oraz możliwość bezkontaktowego (indukcyjnego) i samoczynnego doładowywania podczas jazdy lub na stacjach docelowych. Ładowanie nie jest zatem problemem, a jego czas jest o jedną piątą krótszy niż w przypadku zastosowania tradycyjnych sposobów.

Wózek może przewieźć nawet 1,5 t.

Walorem jest zdalny monitoring, dzięki możliwościom sterowników MoviPLC zabudowanych na wózku oraz zewnętrznego, nadrzędnego sterowania stanu pracy wózka (monitorowane poprzez sieć WLAN).

Pojazd to dzieło inżynierów Europa Systems.

– Stworzyliśmy innowacyjny produkt, bazujący na technologii zasilania opartej na technice napędowej SEW-Eurodrive. Będziemy rozwijać te produkty. Już dziś w naszym portfolio pojawia się dedykowana seria wózków AGV pod nazwą ES Gear – podkreśla Michał Kaźmierczak, CEO Europa Systems.

ES Gear może obsługiwać typowe jednostki paletowe (euro, przemysłowe), ale również mniejsze jednostki transportowe (półpalety, pudełka, tacki, kartony). Prędkość transportowa jest uzależniona od strefy pracy, w jakiej działa, maksymalna to 60 m/min. Typowe obciążenie wózka AGV może dochodzić do 1,5 t.

Walorem są m.in. superkondensatory o czasie ładowania od kilku do kilkunastu sekund. Doładowywanie odbywa się m.in. na stacjach dokujących, znajdujących się na obszarach załadunku lub wyładunku towarów.

Fot. Europa Systems